Энергоэффективность промышленных компрессоров: сравнение технологий и советы по оптимизации эксплуатации

Энергоэффективность промышленных компрессоров занимает важное место в современном производственном процессе. Снижение энергопотребления напрямую влияет не только на себестоимость продукции, но и на экологическую нагрузку предприятий. При выборе и эксплуатации компрессоров необходимо учитывать различные технологии и методы, которые позволяют оптимизировать работу оборудования и сокращать затраты энергии.

Обзор технологий промышленных компрессоров

Промышленные компрессоры используются для сжатия воздуха и других газов в различных сферах, включая машиностроение, химическую, пищевую и нефтегазовую промышленность. Основными типами компрессоров являются поршневые, винтовые, центробежные и лопастные. Каждый из них имеет свои особенности, влияющие на энергоэффективность.

Поршневые компрессоры обычно используются в небольших и средних производствах, где требуется высокая степень сжатия и периодическая работа. Винтовые компрессоры более универсальны и подходят для непрерывной эксплуатации на больших предприятиях. Центробежные компрессоры характеризуются высокой производительностью и оптимальны для крупномасштабных процессов с большими объемами воздуха.

Поршневые компрессоры

Поршневые компрессоры работают по принципу возвратно-поступательного движения поршня в цилиндре, создавая высокое давление сжатого воздуха. Их главные преимущества включают простую конструкцию, возможность работы с высокими давлениями и надежность при правильном обслуживании. Однако они имеют относительно низкую энергоэффективность и требуют частого технического обслуживания.

Энергоэффективность поршневых компрессоров снижается из-за трения и потерь на нагрев при движении поршня. Кроме того, вибрации и шум создают дополнительную нагрузку на систему, что может влиять на общий расход энергии.

Винтовые компрессоры

Винтовые компрессоры используют два ротора в форме винта, которые при вращении сжимают воздух. Такой тип компрессоров характеризуется низким уровнем вибраций и шума, стабильной производительностью и высокой надежностью. Они более энергоэффективны по сравнению с поршневыми за счет непрерывного сжатия и меньших потерь энергии.

Винтовые компрессоры могут оснащаться системами регулирования частоты вращения, что позволяет оптимизировать потребление энергии в зависимости от текущих потребностей производства. Это значительно снижает расходы на электроэнергию при частично заполненных нагрузках.

Центробежные компрессоры

Центробежные компрессоры создают давление за счет центробежной силы, приводимой в движение роторами с высокой скоростью. Они применяются в крупномасштабных производствах из-за высокой производительности и возможности поддерживать стабильное давление при больших объемах воздуха.

Энергоэффективность центробежных компрессоров достигается за счет минимальных механических потерь и отсутствия возвратно-поступательных движений. Однако эти компрессоры требуют сложного обслуживания и высоких первоначальных вложений, что может быть препятствием для малого и среднего бизнеса.

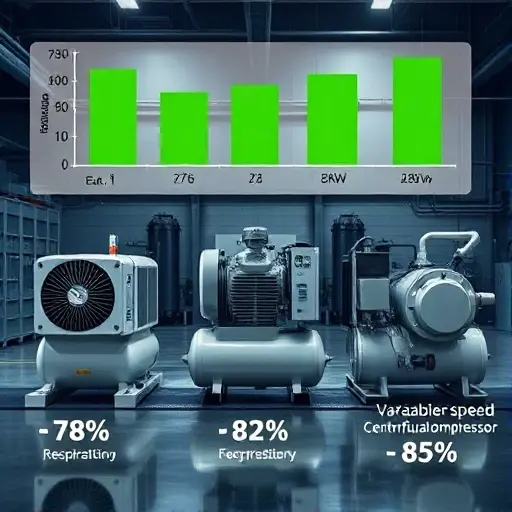

Сравнительный анализ энергоэффективности технологий

Для понимания преимуществ и недостатков различных типов компрессоров стоит рассмотреть ключевые параметры, влияющие на энергоэффективность: КПД, уровень энергопотребления при разных режимах нагрузки, затраты на техническое обслуживание и срок службы.

Следующая таблица демонстрирует примерное сравнение основных типов компрессоров по этим критериям:

| Тип компрессора | КПД, % | Энергопотребление при полной нагрузке | Обслуживание | Срок службы, лет |

|---|---|---|---|---|

| Поршневой | 75–85 | Высокое | Среднее (частое) | 10–15 |

| Винтовой | 85–90 | Среднее | Низкое (регулярное) | 15–20 |

| Центробежный | 90–95 | Низкое | Высокое (сложное) | 20 и более |

Из таблицы видно, что центробежные компрессоры имеют самый высокий КПД и наименьшее энергопотребление при максимальной нагрузке, однако требуют значительных затрат на обслуживание и имеют высокую стоимость. Винтовые компрессоры предлагают баланс между эффективностью и стоимостью обслуживания, а поршневые больше подходят для специфических задач с меньшей периодичностью использования.

Советы по оптимизации эксплуатации для повышения энергоэффективности

Даже самый современный и энергоэффективный компрессор при неправильной эксплуатации не сможет продемонстрировать заявленные характеристики. Ниже приведены основные рекомендации, которые помогут повысить эффективность работы оборудования и снизить энергозатраты.

Поддержание оптимального режима работы

Очень важно поддерживать компрессор в режиме, максимально близком к его номинальной загрузке. Работа на холостом ходу или при минимальной нагрузке значительно увеличивает удельное потребление энергии. Для этого рекомендуется использовать системы управления с регулированием частоты вращения или поэтапное включение нескольких компрессоров.

Такой подход позволяет автоматически адаптировать мощность оборудования под текущие потребности, минимизируя потери энергии при неравномерной нагрузке.

Регулярное техническое обслуживание

Плановое обслуживание компрессоров способствует поддержанию их производительности на высоком уровне. Вовремя заменяемые фильтры, масла и изношенные детали уменьшают трение и обеспечивают стабильное давление сжатого воздуха.

Кроме того, регулярные проверки помогают предотвратить утечки воздуха, которые могут приводить к дополнительным затратам электроэнергии и снижению общей эффективности системы.

Оптимизация системы подачи воздуха

Эффективность компрессора напрямую связана с качеством и организацией системы подачи и распределения сжатого воздуха. Рекомендуется минимизировать длину трубопроводов, использовать трубы соответствующего диаметра и устранять утечки воздуха в системе.

Использование современных материалов и герметизация всех соединений позволят снизить потери давления и уменьшить энергопотребление компрессорного оборудования.

Использование теплоутилизаторов

Промышленные компрессоры выделяют значительное количество тепла при работе. Установка теплоутилизаторов позволяет использовать эту энергию для отопления производственных помещений или подогрева технологических сред. Такой подход повышает общую энергетическую эффективность предприятия и сокращает затраты на другие виды топлива.

Заключение

Энергоэффективность промышленных компрессоров зависит от правильно выбранной технологии, грамотной эксплуатации и регулярного технического обслуживания. Выбор между поршневыми, винтовыми и центробежными компрессорами должен базироваться на потребностях производства, условиях эксплуатации и бюджете.

Для снижения затрат на электроэнергию важно оптимизировать режим работы оборудования, минимизировать утечки воздуха и использовать современные системы управления. Кроме того, применение теплоутилизаторов способствует комплексному улучшению энергоэффективности производства.

Современные тенденции и требования к устойчивому развитию подталкивают предприятия к внедрению инновационных решений и регулярному мониторингу энергетических показателей, что позволяет не только экономить средства, но и снижать негативное воздействие на окружающую среду.

Какие основные технологии используются в промышленных компрессорах для повышения энергоэффективности?

Основные технологии включают использование воздушных винтовых компрессоров с регулируемой частотой вращения (inverter), применение высокоэффективных электро двигателей, а также интеграцию систем рекуперации тепла. Эти методы позволяют снизить энергопотребление за счёт адаптивной подстройки под рабочие режимы и минимизации потерь.

Как влияние правильного технического обслуживания сказывается на энергоэффективности компрессорных установок?

Регулярное техническое обслуживание, включая очистку фильтров, своевременную замену масла и детальный осмотр узлов, помогает поддерживать оптимальную работу компрессора. Это снижает износ, предотвращает утечки воздуха и поддерживает высокий КПД оборудования, что существенно экономит электроэнергию и увеличивает ресурс работы.

Какие программные решения существуют для мониторинга и оптимизации работы промышленных компрессоров?

Современные системы управления оснащены интеллектуальными программными модулями, которые анализируют данные о потреблении энергии, нагрузках и состоянии оборудования в реальном времени. Такие решения помогают автоматизировать регулирование давления, выявлять аномалии и планировать профилактические работы, что позволяет оптимизировать энергопотребление и повысить надежность компрессоров.

В каких случаях целесообразно переходить на многокомпрессорные системы для повышения энергоэффективности?

Многокомпрессорные системы выгодны при переменной нагрузке, когда спрос на сжатый воздух постоянно меняется. Использование нескольких компрессоров позволяет распределять нагрузку, запускать и останавливать отдельные единицы в зависимости от необходимости, что снижает общее энергопотребление и предотвращает перерасход ресурсов.

Как использование систем рекуперации тепла влияет на общий КПД промышленных компрессоров?

Системы рекуперации тепла позволяют использовать выделяемое компрессором тепло для обогрева помещений, технологических процессов или горячего водоснабжения. Это повышает общую энергоэффективность предприятия, снижая расходы на внешние источники энергии и уменьшая углеродный след производства.